西昌蓝鼎生产部攻克重主要设备固有缺陷

5月19日西昌蓝鼎生产部检修班对湿法脱硫脱硝项目中的两台湿式球磨进行试验性技改取得成功,找到了消除油液产生“空穴”现象的有效措施,对重主要设备的良好运行提供了保障。

湿式球磨与增压风机是湿法脱硫脱硝设备的重中之重,其液压与润滑系统的正常运行与否是攸关该类型设备能否长期高效稳定运行的关键因素。油液里面如果混入大量空气将产生气泡使油液浑浊甚至沸腾,由此造成的危害不仅包括使润滑油内添加剂加速消耗以致油液迅速氧化变质;导致系统内造成局部高温并影响散热效果;还包括不能形成完整的润滑油膜将加剧轴承的磨损和产生“气蚀”效应,致液压元件和轴承产生“点蚀”等.

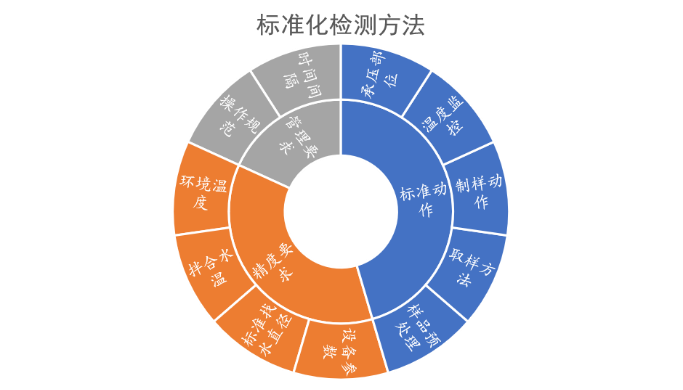

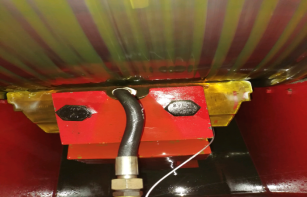

针对在球磨机和增压风机的液压与润滑系统内产生的油液“空穴”现象,原本以为是油液里进水所致(乳化与空穴现象类似),检修班利用油液过滤机反复进行水分分离和水冷器密封性试压作业并进行油液含水量取样化验,结果分析为油液内水分含量皆为0.03%以下,实为合格。后经查阅相关书籍得出,油泵进油不畅会造成“空穴”现象。检修班随后于5月19日组织人员对2#球磨油泵进行拆解分析,发现油泵存在进油管过小的固有设备缺陷,于当日立即对1#、2#球磨油泵进油管进行扩径技改,将原本φ20改为φ50,后经实际运行,效果良好!油液已清澈透明,“空穴”现象已得到完全消除。

此技改方案将有效解决球磨和增压风机的固有设备缺陷,消除危及重主要设备安全运行的实际隐患,并极大地延长润滑油更换周期节约运营成本,为公司正常运营提供保障!

改造后的润滑油

通讯员:黄晓明